1. 设计和规划:根据汽车制造商的要求和需求,设计师会绘制线束的设计图纸,并确定所需的电线、

2. 剥皮和切断:线束的制造通常从剥皮和切断电线开始。电线会被剥去外部绝缘层,然后根据自身的需求切割为合适的长度。3. 组装连接器和

和电力的传递。这一步常常要使用自动化设备做高效的生产。4. 捆绑和束线:根据设计图纸和汽车的布局要求,将电线按照一定的顺序捆绑和束线。这一步通常使用绑扎带、保护套管等材料来固定和保护。5. 组装和测试:根据汽车制造商的要求,安装和连接线束到车辆的各个部位。接着进行线束的功能和可靠性测试,确保线束的质量和性能符合要求。

6. 包装和交付:完成线束的制造后,通常会做包装和标记,以便将其交付给汽车制造商进行后续的装配和安装。

1. 螺纹端子:这种端子通常由一个圆形插头和一个带有螺纹孔的插座组成。插头通过旋转进入插座,然后通过旋转和固定以确保连接的安全性和可靠性。

2. 防水端子:防水端子设计用于在潮湿或多水分环境中提供较为可靠的连接。它们通常具有防护套和密封环,可以轻松又有效地防止水分和灰尘进入连接器。

3. 压接端子:压接端子使用压接工具将裸线或剥皮线压接到金属管或插脚上,形成稳定的

和低压应用。4. 弹簧夹子端子:这种端子使用弹簧夹子原理,通过压缩和释放弹簧来固定线缆。弹簧夹子端子在安装和拆卸过程中具有较高的便利性。

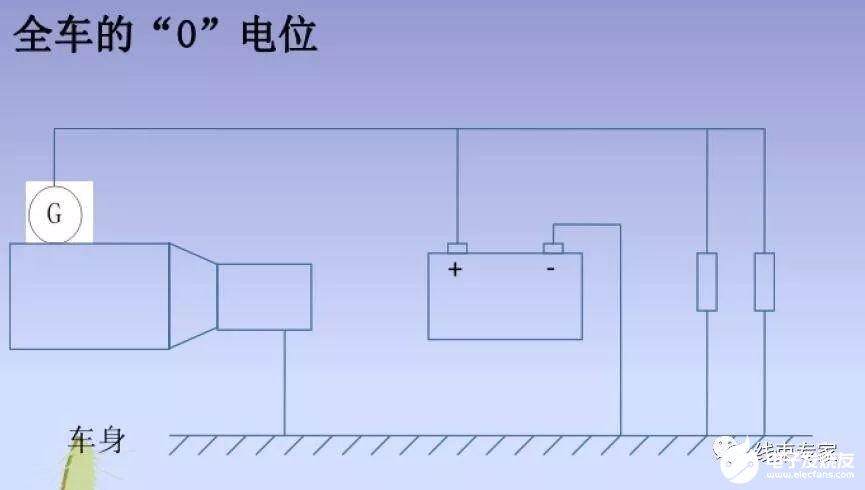

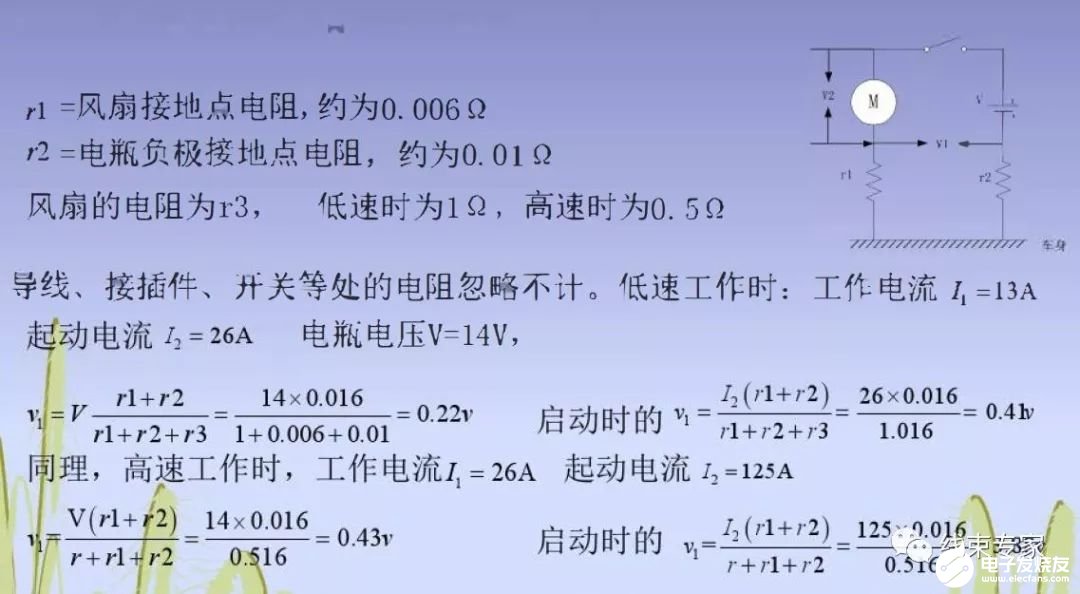

5. 插销端子:插销端子使用插销来实现电气连接。插销端子通常具有坚固的连接,适用于耐久性要求高的应用。在做测量、分析计算时,要找准不同接地点基于“0电位的电势,分析才有价值

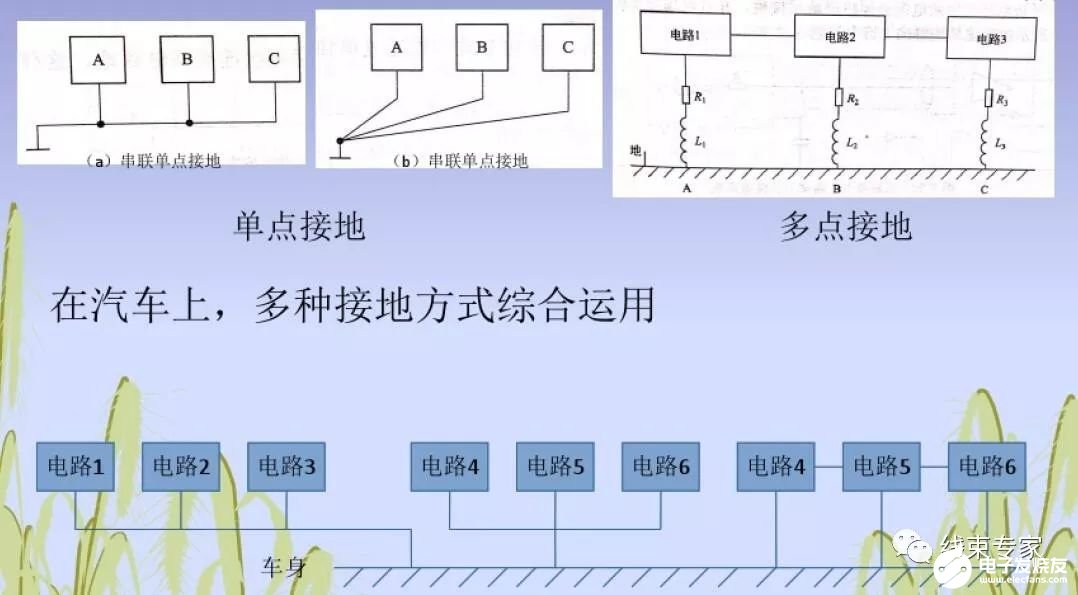

接地分配主要规划和设计接地点共用的方案。如果每一个用电器都设计一个单独的接地点,既不经济,又影响生产效率。而且线束会非常臃肿,极度影响线束的质量。因此,必须减少接地点的数量,采用共地的设计方式。无论什么性质的接地,感性负载与阻性负载不可共地。

发动机ECU、ABS装置等对整车性能及安全影响大、而且易受其他用电设备干扰,所以将这些件的接地点单设,接地线长度尽可能做到最短。

技术工艺,是衡量一个企业有没有先进性,是不是具备市场竞争力,是否能不断领先于竞争者的重要指标依据。随着我国

市场的迅猛发展,与之相关的核心生产技术应用与研发必将成为业内企业关注的焦点。而

消费补贴、3G通信网络的加快建设以及家电下乡等等***措施,都预示着在今后几年中,中国的

点,使用带弹簧的组合螺栓可靠嘛?求大神指点,最好是有验证过的。。。。。

导通使用的是国外比较贵的设备(主要是功能强大,但是他们使用只是导通功能)。因为工厂升级

测试是对电路中连接各电器设备的接线部件以及绝缘包扎材料等来测试,以找出可能的问题,通常要测量

测试仪,配上相应的检测工装,一次插合后通过仪器内部数字逻辑电路,即可十分方便、准确、迅速地进行

【书籍评测活动NO.33】做了50年软件开发,总结出60条经验教训,每一条都太扎心!