2017年可能是电动汽车(EV)的量产元年。2017全年全球市场共售出EV约130万辆;虽然仅占乘用车总销量的1%左右,但与2016相比,EV增幅仍高达57%,并且这一迅猛势头仍将持续。

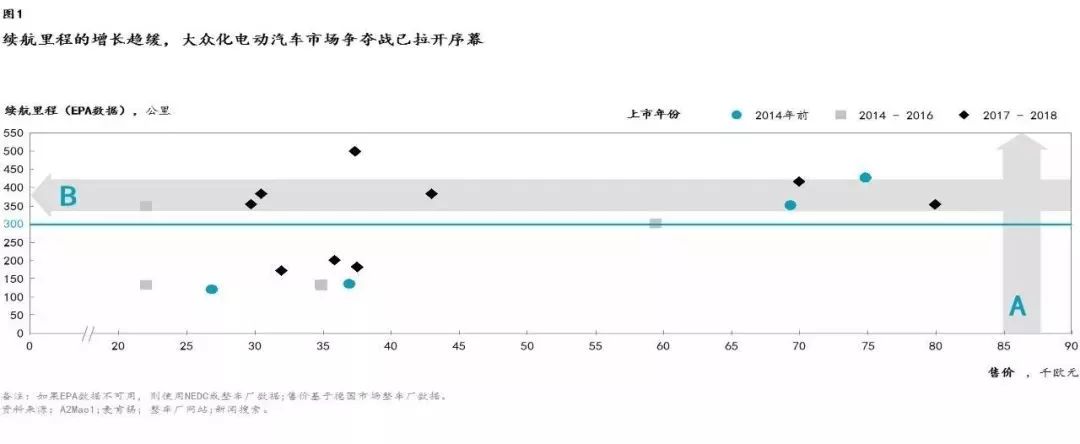

电动汽车若想进入大众的日常生活,一定要保证续航里程能达到一些范围,整车厂商进而可集中精力于成本控制。我们得知,若电动汽车平均续航能力超过300km,整车厂就可集中精力进军低价位细分市场。这也代表着,期待已久的电动汽车中低价位市场 ( 即“大众化电动汽车” ) 可能即将登场。

大众化电动汽车目前的盈利能力仍然偏弱,这让众多从业者倍感焦灼。目前在售的大部分电动汽车车型,即使包含升级选项,利润率表现也仍差强人意,特别是与成熟的燃油车型相比时。

针对电动汽车的盈利能力问题,以及快速演进的电动汽车技术和新的设计趋势,麦肯锡未来出行研究中心(Mckinsey Center ForFuture Mobility - MCFM)和A2Mac1展开合作,共同拆解了11款电动汽车车型并进行了研究及对标。本文基于相关拆解及对标分析,提出了电动汽车行业从业人员应重视的四大设计原则。

尽管前期的研发投资更高,但原生电动汽车平台会在多重维度上优于非原生车型。

原生车型可以完全围绕电动汽车的概念设计整车架构,并摒弃传统的内燃机组件,这在某种程度上预示着更少的折衷和更大的灵活性。

由于原生电动汽车无需在整车架构和白车身设计上过多妥协,所以其可容纳更大的电池组以支持更长的续航能力。与非原生电动汽车相比,原生电动汽车的电池组容积平均增加了25%(相对于白车身体积)。

此外,部分电动汽车厂商正在尝试燃油车车型的一些常用手段,如提供多种动力总成选项。原生电动汽车的柔性化特征在这方面发挥了及其重要的作用:例如电池包可在保持外部形状不变的情况下容纳不同数量的电芯;同时驱动系的模块化设计也支持在同一平台上生产后驱、前驱或四驱等不同驱动形式的车型。

电动汽车动力总成的集成化趋势正方兴未艾,电力电子系统的许多零部件被布置的越来越紧凑,同时不断被集成到数量更少的模块中。

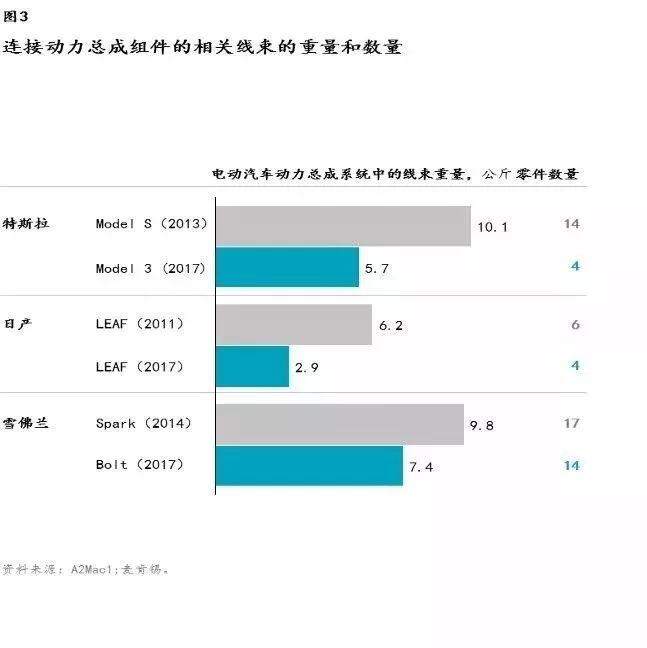

集成化水平提升的一个很好的观察指标是连接动力总成各主要部件(即电池、电机、电力电子设备和热管理模块等)的线束的布置方式。我们得知最新款电动汽车的线束重量和数量普遍较之前的车型有所减少,这说明了集成化水平的提高。

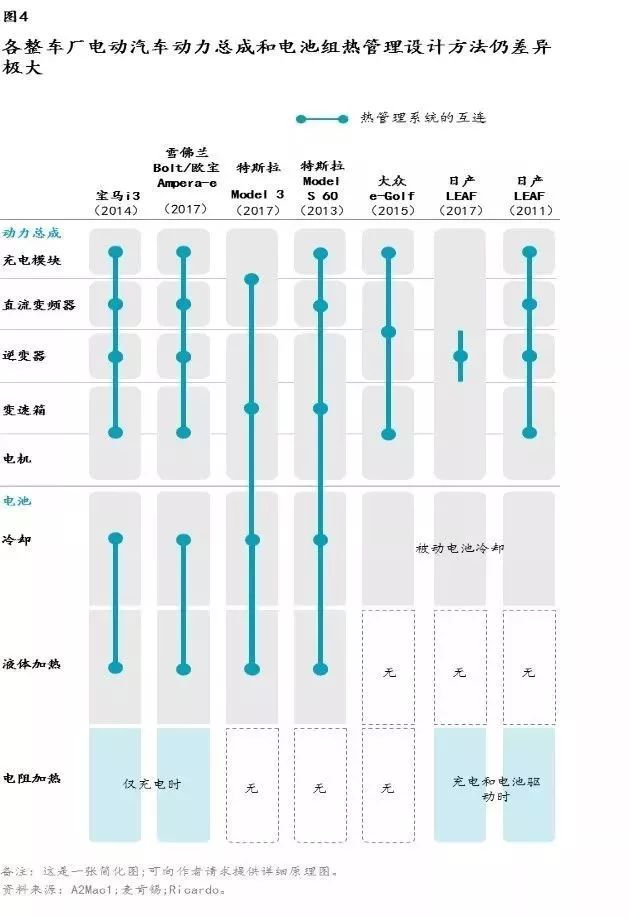

除了电动汽车主要动力总成部件的物理集成之外,我们也观察到其已开始应用简化且高效的热管理方案了。必须说明的是,虽然部分整车企业已经采纳了集成化的措施,但也有厂家仍依赖多系统的设计的具体方案(见图4)。

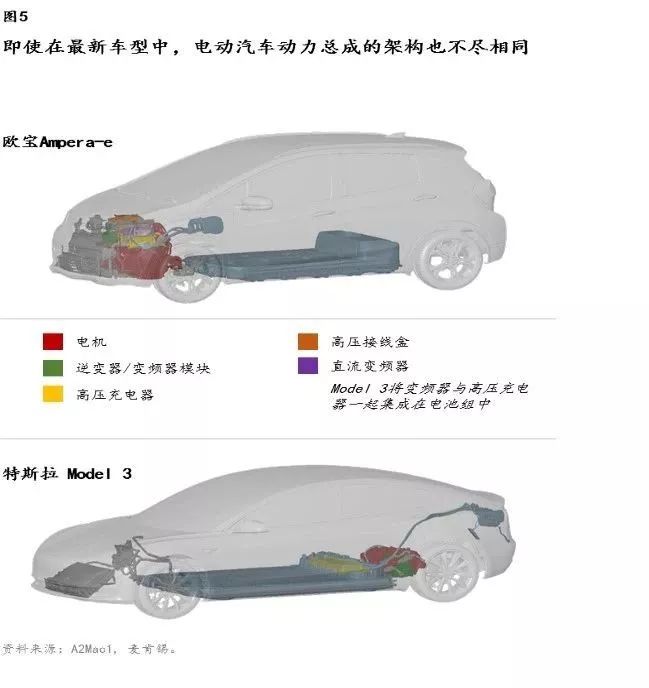

由于EV相关组件通常体积较小,车身底部和前后行李舱可用空间更大,所以电动汽车的设计自由度会大于传统的燃油汽车。这里仅举一例来展示电动汽车动力总成架构的差异:欧宝Ampera-e具有典型的燃油车车身和布置方式,其电力电子部件也被布置在内燃机的位置;反之特斯拉Model 3 则将大部分此类组件布置在了电池包和后轴的后部(见图5)。

值得关注的是,动力总成系统布置的高自由度可以让整车性能更多样化。例如,可选择留出空间扩大行李舱容量,或降低重心提高驾驶性能等。

电动汽车厂商正通过更强大的辅助驾驶功能(ADAS)、更优化的人机交互界面和更丰富的信息娱乐系统来实现用户需求。而计算能力的提高是实现这一转变的关键。传统汽车通常有许多去中心化的标准化电子控制单元(ECU)来实现对不同总成的数字化控制;但最新款电动汽车似乎更依赖日益中心化的计算能力。

以ADAS技术为例,ADAS需要大量的计算能力来实时处理各种。如果将最新的ADAS方案(例如自适应巡航、自动刹车乃至无人驾驶技术等)置于ECU中心化的大背景下,那么,相比装有类似ADAS技术的燃油汽车,配备这些ADAS技术的电动汽车会更倾向于ECU集成化的路线。

整车厂决定采用中心化还是去中心化的ECU架构会是一个战略性问题,将受到各种各样的因素的影响。推动中心化架构的一大因素可能是通过成为集成者来“拥有”车内的关键控制点,如此来促成更先进软件的开发,同时开辟新的收入来源;例如,来自无线更新(OTA)的收入。

除了战略因素之外,ECU架构还可能会影响整车的重量和成本。例如,中心化架构有利于优化布线和采购效率;同时中心化架构的可靠性也更高:因为与去中心化架构相比,中心化架构所需的协议更简单、物理连接也更少,以此来降低了出错的可能性。

在开发流程方面,ECU数量的增加意味着不同开发团队之间的沟通成本也随之增加。而中心化架构有助于精简开发团队规模及开发流程,缩短开发周期。

另外,中心化的高性能ECU是无人驾驶技术开发的重头戏,有助于电动汽车早日具备实现用户潜在需求的能力。

毋庸讳言,ECU架构的选择最终只能取决于不同整车厂的真实的情况。中心化架构需要整车厂商具备强悍的整合能力;因此,中心化还是去中心化,相关决策将取决于不同厂商的具体业务情况。

严格按成本设计(DtC)对电动汽车的规模化生产正变得日益重要。成本效益一直都是传统整车企业和供应商的看家本领,它们可充分的利用其在传统DtC杠杆方面的经验和知识来获取市场领先地位。

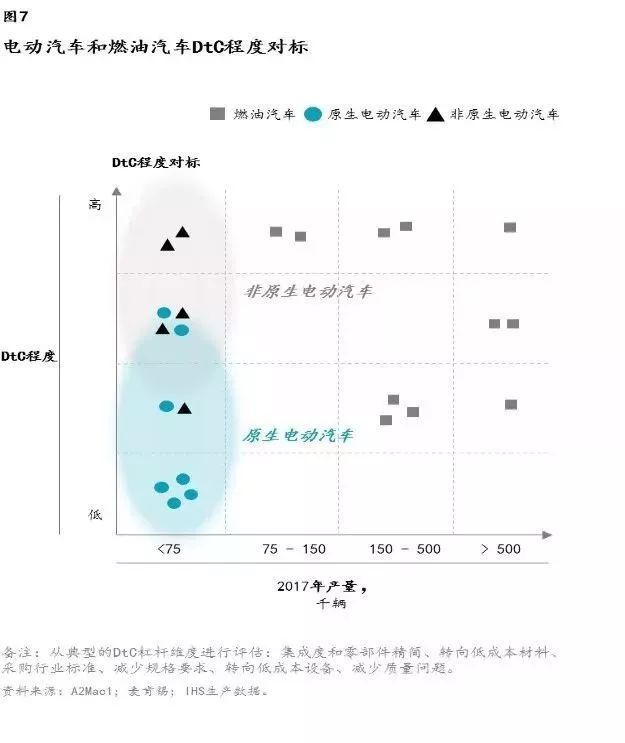

对标分析显示,燃油汽车和非原生电动汽车似乎比原生电动汽车在DtC方面做得更好。这并不令人惊讶,因为燃油汽车和非原生电动汽车的厂商可持续进行成本优化,并可能大量沿用早期车型中已被高度优化的零部件。

不过,最新款的原生电动汽车可能会赶超。例如,利用电池组进步带来的优势,原生电动汽车正从轻量化材料转向更具成本效益的材料解决方案(例如钢制白车身);或采用更严格的规格精简方案(例如仪表板上的控制元件和出风口等);或投资于量产工艺,例如在座椅结构上采用冲压件,而非弯折件。

中国是全球最大的电动汽车市场。本文论述的四大设计原则在中国市场均已得到了某些特定的程度的运用。例如:

-打造一辆柔性的原生EV:中国诸多电动汽车造车新势力,如蔚来、威马等正竞相开发各自的原生电动汽车平台;而部分企业,例如威马,已经推出了针对同一款车型的多种续航能力版本(威马EX5)。

-不懈追求EV动力系统的集成:上汽荣威的电动汽车驱动系统将驱动电机、减速器及逆变器高度集成设计,让整车结构更紧凑,驱动效率更高。

-在技术竞争中保持领先:比亚迪于近期宣布其将在最新的e平台电动车上实现仪表、空调、音响、智能钥匙等控制模块10合1。

-按成本设计(DTC)方为王道:最新上市的威马EX5入门款(300km)补贴后售价仅为11万元;准确对路的产品定义会是EX5实现低售价的关键要素之一。

本文提出的电动汽车设计四原则有助于整车厂降低电动汽车制造成本。我们始终相信,对更简单、更灵活的原生平台的聚焦,辅以创新的技术和设计方法,能解决大众化电动汽车的盈利问题。

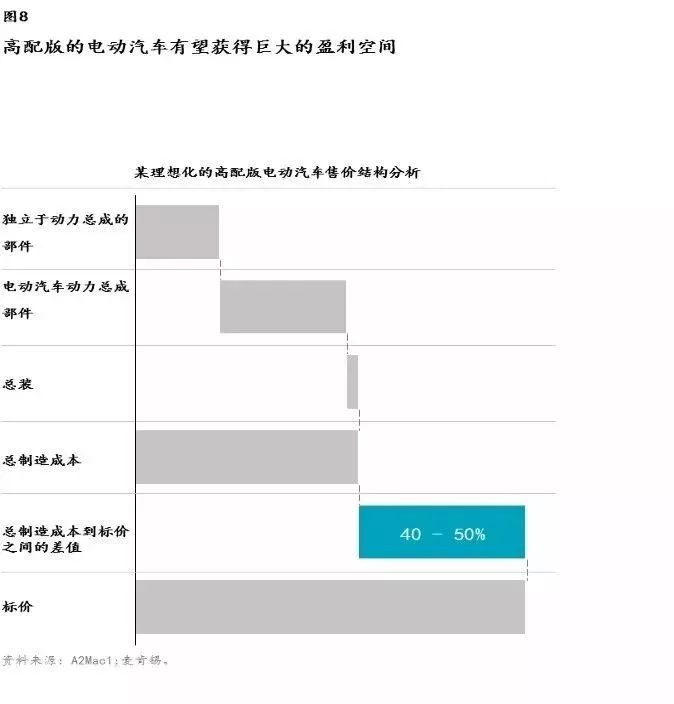

根据我们的分析,对理想化的高配版电动汽车而言,总制造成本到标价(包括硬件和软件选配费用,如非标颜色、续航里程延长及各种软件配置)之间的差值,可能占标价的40%-50%左右,这无疑是一个可观的盈利空间。鉴于EV非动力总成部件和总装的成本结构与燃油汽车无明显差异,因此,EV动力总成本身以及电池成本发展的不确定性仍是构成电动汽车的主要成本因素。

总而言之,一个具备盈利性且面对普罗大众的电动汽车时代正徐徐拉开帷幕——这与灵活、集成和客户价值最大化的设计趋势密不可分,同时也受到规模化生产的成本效益的支配。

文章出处:【微信号:siid_inno,微信公众号:深圳创新设计研究院】欢迎添加关注!文章转载请注明出处。

的充电器,发现百度上面知识比较查,求大神指点迷津!还有乘用车和特种车之类的

已经成为社会能源方面发展的大趋势。而随着电池成本下降,充电配套基础设施的完善,全球

(EV)续航里程方面的技术进展显著,但对于采用的最大障碍之一是消费的人担心受困于电池没电,即所谓的“里程焦虑”。

中有以下方面的应用,可说都已经走在了自动化技术的前沿了。那么深圳机器视觉在

曾在特斯拉担任了6年电池技术负责人的Mikolajcza表示:“人们总是会低估电池回收对

连续两天的小米春季发布会刚刚落下了帷幕,发布会尾声,雷军正式公开宣布:小米进军智能

鸿蒙Ability Kit(程序框架服务)【UIExtensionAbility】

BMS6804采集电压温度电流/BMS储能采集板从零开始有效学习BMS开发